鉄道事業部 車両製作所 新車工場

|

|

|

形式 |

国鉄

モハ70

|

製造 開始 |

神戸重工 宝積寺車両製作所 |

製造 再開 |

|

|

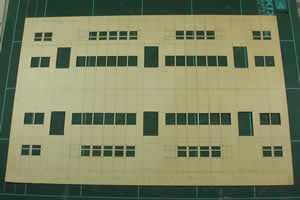

久々に日の目を見た素材。13年ぶりの再開です。 更新している一次型と違い、ペーパールーフ(屋根板を使わずペーパーで表現する。)を採用しています。 長年ほったらかしにしていたので、ずいぶん汚れていますね。 |

|

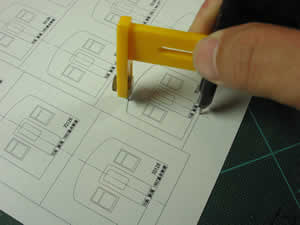

素材は大昔にマッハ模型で購入した方眼入りケント紙(t:0.4)で、いさみやの車体用方眼紙に比べ若干表面がざらついています。 いつもの通り、外板と内板を同時にケガいています。当時作りかけたのはこれだけなので、妻板や裏打ちを新規で作らなければなりません。 |

|

|

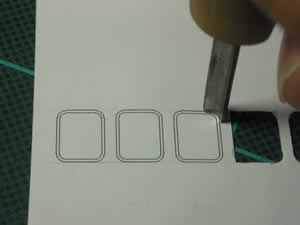

まず、側板を仕上げてしまう事にします。 今回のモデルは昭和50年代の姿をモデル化しますので、窓には一部Hゴムが使われています。 一段盛り上がった形を表現する為に、0.15mmの紙を使用します。 昔はレポート用紙等を使いましたが、今はプリンターペーパーが紙厚や表面の種類が多いので重宝しています。 ケガキはCADソフトで6個分まとめて行います。 |

|

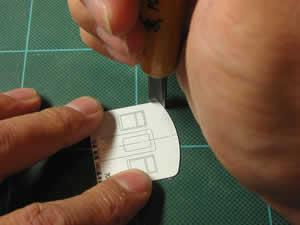

コーナーRは彫刻刀で抜きます。 一旦刃を当てて、ケガキ線通りに当たっているかを確認してから抜きます。 こうすると、一度目に当てた刃の跡がガイドになって正確に抜くことが出来ます。 |

|

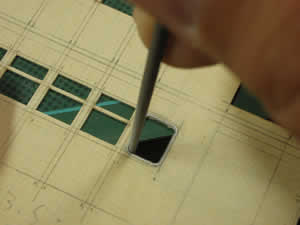

窓の内側は側板に貼ってから抜きます。 |

|

Hゴムの位置が決まったら定規で押さえ、周囲に瞬着を流します。この場合は低粘度タイプを使います。 瞬着を流しすぎると内側の窓抜きが難しくなる(紙が硬くなってカッターの刃が入りにくい)ので少しずつ、慎重に接着します。 |

|

内側を抜きます。この場合はケガキ線より若干内側を狙います。 その理由は後の工程で・・・。 ちなみに彫刻刀はこのRの表現の為だけに5種類用意しています。 写真の彫刻刀は既に26年近く使っていますが、紙だけを切っているので何度も研ぎ直しながら、今でもバリバリの現役です。 |

|

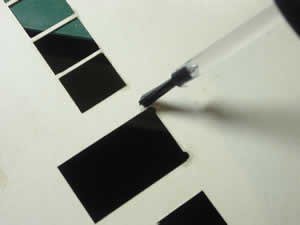

直線部はカッターで抜きます。刃が薄いデザインナイフを上手に使われている方も多いですが、私は力を入れると刃がしなってしまうデザインナイフは苦手なので、ほとんどの工程でカッターを使用しています。 |

|

内側を取り去った状態。 Rはケガキ線の内側で抜けているのがわかります。 窓廻りには瞬着を流しておきます。 |

|

一晩置いてヤスリがけを行います。 紙にヤスリ?と思われる方がおられるかもしれませんが、こうするとRが狙い通りにそしてシャープに仕上がります。 瞬着のおかげでプラスティックにヤスリがけをしている感覚です。 |

|

仕上がったHゴム窓。いかがでしょうか? 細く仕上げられて満足、満足。 このHゴム幅は0.5mmですが、カッターだけでこの太さをきれいに表現する事は、今の私の腕ではとても無理です。 しかし、先輩諸氏の知恵(瞬着+ヤスリがけ)のおかげで何とかこの様な表現が可能となっています。 |

|

この作品は平成4年に製作開始したものですが、これは図面からきっちり80分の1を割り出して製作していました。 しかし、一次型は中学時代にペーパーキットをベースとして設計したものなので、若干(一部はかなり)寸法のとり方が違っています。 これでは編成を組んだ時に各部がバラバラになってしまいますので、昔の作品に敬意を表し後から作った方を合わせる事にします。 当然スケールから外れてしまいますので、超スケール派の皆様から見るとおかしい行為かもしれませんが、私はこれで良いと考えています。 まずは、ドアを0.5mm大きくします。Hゴム窓同様にR部分をヤスリがけして、直線部をカッターで切ります。 |

|

今回、ブラシ付き瞬着なるものを使ってみることにします。 商品名は「LOCTITE ブラシ付き」 そのまんまのネーミングですね。 |

|

使った感じブラシがちょっと硬いかな・・・。 それと、さすがにブラシ付きだけあって硬化時間が長いです。 |

|

当時の構想はTMS誌に紹介されていた、ドアパーツを利用する事でした。 オールドファンなら涙もののしなのマイクロのドアパーツです。プレスドアを表現する貴重なパーツでしたね。 |

|

ドア下部に靴摺りが表現されていますが、幅が短いので削り取ってしまいます。 また、パーツが結構歪んでいるので表面仕上げが大変でした。これだけやってもまだ歪んでいますが、これ以上やると板厚がなくなってしまうので、程々で切り上げています。 |

|

ドアを仮止めします。パーツのトリムラインがドアの窓に対して平行でない為、表にケガキ線を入れて対応しました。 このタイミングでドアを貼る理由は後の工程でご説明します。 それから、ケガキ線通りでも並行に見えない場合、私はケガキ線を無視します。たいていこれでうまくいきますが、貼ってから見ると傾いている場合もありますから、この手法も良し悪しですね。 原因はもちろんケガキの精度が低い(腕が悪い)せいなのですが・・・。 |

|

ここで妻板の製作に入ります。 ペーパールーフの場合、妻板は車体断面を決める重要なパーツですから、強度も考えて t0.5を使用します。 これもCADソフトで線を引き、プリンターで出力します。 基本断面と、板厚分を差し引いたものなど色々なパターンをまとめています。 |

|

まず、基本断面を一枚作ります。 屋根のRは円切りカッターを使用すると正確なRが確保できます。 |

|

コーナーRは彫刻刀でカット。 |

|

これで基本断面が出来ました。 プリンターで使用車種、断面名を記入しておけば混ざっても間違えなくてすみます。 |

|

外板と内板の結合を行います。 まず、内板と外販の位置を合わせて、マスキングテープで仮止めします。 その後、外板側にゼリー状瞬着を塗り接着しますが、いきなり圧着しなければ多少の位置修正が出来るので、マスキングテープの仮止めを過信しないのがコツでしょうか。 |

|

位置が決まったらいつものガラス板での圧着です。 側板と当時に妻板の圧着も行います。 今回は下からガラス板、ゴム板、側板、ガラス板を使用します。ゴム板を使用するのはドアパーツのプレス部(ドアの下側)が内板から飛び出すので、ガラス板のサンドイッチだと側板がうねる可能性があるためです。 |

|

ケガキの精度が足りていないせいか一部、窓桟が片寄っているようですが、これも自分の歴史と割り切ります。 しかし、Hゴム部の表現は結構お気に入りとなりそうです。 ドア下部は寸法を修正する為、1mm幅の紙片を接着してあります。 |

|

妻板はうまくいきました。ペーパーの板厚が0.1mm厚いだけで見え方が随分違っているのがわかります。 |