鉄道事業部 車両製作所 更新工場

神戸重工 鉄道事業部 車両製作所 更新工場 モハ70一時型 (その2)

|

|

|

形式 |

国鉄

モハ70

|

製造 |

神戸重工 神戸車両製作所 |

更新 |

|

|

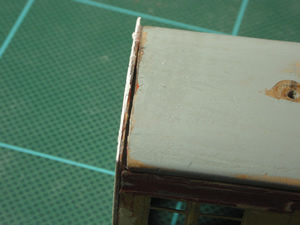

屋根板を接着。 電車らしくなってきました。 |

|

妻板の余分な部分をカット。 この段階では大体の形状のカットのみです。 |

|

昔の加工精度が低かったので隙間が開いてしまいました・・・。 |

|

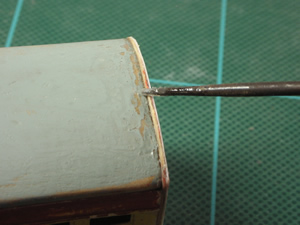

一般には隙間はパテで埋めますが、肉ヤセして何度もパテを塗らなければならないので、私はゼリー状瞬着を使うことが多いです。 この技法、TMS誌やRMM誌によく紹介されていますが、素晴らしいアイデアだと思います。 |

|

反対側はぴったりくっついているので、中粘度の瞬着で十分です。 状況に応じて低粘度、中粘度、ゼリー状の3種類の瞬着を使い分けています。 接着剤は一旦トレイの上に一滴出してから、目打ち等先の尖った工具ですくうようにして少しずつ塗布すると、後から着き過ぎた分を仕上げなくてすみます。 但し、工具のメンテは頻繁に行わないと接着剤ですぐ先が太くなってしまいます。 |

|

削るのはカマボコ板やベニア板に耐水ペーパーを貼り付けたものが便利です。 これも320、400、600、800番を使い分けています。 この段階では320番が大活躍します。 |

|

400番までかけた所です。 ほぼこれで成形が終わりました。 |

|

四次型の車体の進捗が追いついてきたので、床下関連は平行して製作します。 床板に穴をあけました。 駆動システムは走行性能がお気に入りのエンドウのMPギアシステムです。 模型誌の製作記事では両側の台車を駆動させている例が多いですが、ペーパーの4両編成と言う事で、駆動台車は片側のみとします。 モーターはキャノンCN-16モーターです。 |

|

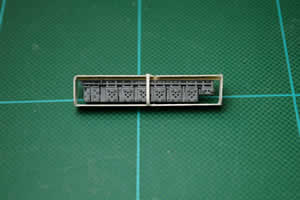

駆動装置を連結器を取り付け、床下機器の配置を考えておきます。 連結器はストックしてあったMODEMOの密連形伸縮カプラーを初採用します。カプラーポケットが小さいのが魅力ですが、この製品 最近はあまり見かけません・・・。供給はされているのでしょうか? |

|

仮組みして定盤上で車高のチェック。 定盤は珊瑚模型のゲージ定盤を使用しています。 ・・・ またもやミスしています。 設定値より1mmも腰高になっています。 原因は床板取り付け用のアングルの選択ミスでした。 |

|

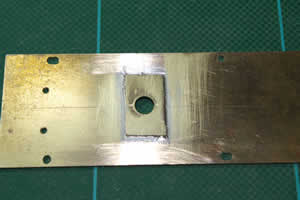

仕方が無いのでボルスターを床板に沈めることにします。床板の板厚分を沈めるとちょうど1mm車高が下がってくれる事になります。 床板の室内側に板片をハンダ付けします。 |

|

その裏側です。 段付き部分にボルスターが落ち込むようにします。 |

|

ボルスターが取り付いた様子。 これできっちり1mm下がります。 |

|

もう一度定盤に載せて測定。 車体裾からレール面までが12.5mmに収まりました。 |

|

ここで上回りにサーフェーサーを吹き付けます。 塗装はバジャー社のエアブラシを長年愛用しています。 ピースコンと違って、塗料を瓶に入れるタイプなので、残量が分かり易いのがお気に入りの理由です。 塗装ブースはダンボールで作った仮のものです。 ちゃんと排気ファンが付いたものを早く作らなくてはなりません。 |

|

床下機器の準備です。 写真の下半分は当時使っていたものです。主抵抗器や制御器はカツミの旧国用床下機器No.9000(この番号もオールドファンの皆様には懐かしい響きだと思います。)を切り離したもの。エアタンクは同じくカツミのプラ製床下機器から切り離したものだったと思います。 これらをシンナーにつけて塗料を除去しました。 足りない分はカワイ製を使用します。ただ、コンプレッサーは古いタイプのものが手に入らないのでエコーモデル製を使用します。 エアータンクも手持ちのエコーモデル製を使用します。 |

|

床下機器の配置を決め、ネジ止めするものを先に取り付け、様子を見ます。 |

|

主抵抗器には上越仕様の特徴である、耐雪カバーをペーパーで作り、取り付けました。 真ん中のステーは強度上 真鍮帯板を使いたい所ですが、手持ちの材料が無い為 ペーパーに瞬着を染み込ませて代用しました。 指が触れやすい所なので、ちょっと不安が残ります。 |

|

|

残りの床下機器を取り付けました。取付けはネジ止め部品以外は、ゴム系接着剤と低粘度の瞬着の併用です。実車とは随分違いますが、当時の部品を使うので気にしません。 当時は床下機器がそれっぽく付いているだけでも十分楽しめていたと思います。

|

|

新規追加した部品のうち、MGの位置が逆だったので取り外しました。 反対側は駆動軸が走っていますので。 また、エアータンクの縦配置も無い様ですので、取り付けを中止します。それと、見え方が気になっていた、ブレーキシリンダーの位置を少し奥に変更しました。 ここで、重大なことに気づきました。 塗装前に床板を洗浄しますが、ペーパー製の耐雪カバーは接着してしまっています。 どうしよう・・・。 良い方法を塗装までに考えなくてはなりません。 |

|

車体に戻ります。車体の研磨とパテで埋めた部分を成形します。 その後、屋根板の幅が少し広い部分の成形を行いました。 |

|

妻板も同様です。窓高さを変えた時の隙間がくっきり出ていたので、パテで埋めています。 また、連結器上部に、ヤスリとカッターで切り欠きを追加しました。 この切り欠き、当時はつけていませんでしたが、このままだと勾配の入り口で車体と連結器が干渉して事故の原因となりますので。 |

|

隙間はうまく埋められた様です。 窓の形がどう考えても歪んでいますが、これも歴史なので残しておく事にします。 また、縦樋が無いのはかなり寂しいですが、これもガマンです。 |

|

四次型と並列作業になっているので、こちらも大体の研磨が終了しました。 |